关于多腔热流道系统的技术解析与应用指南:

一、核心定义与分类

基本概念

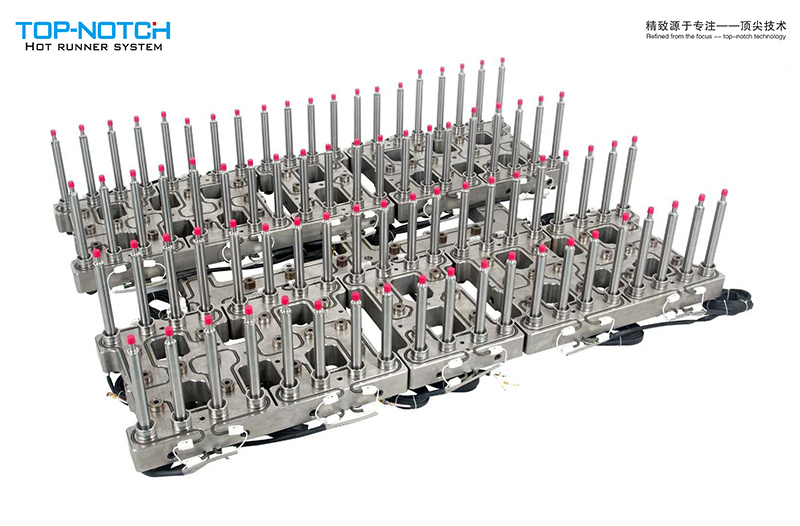

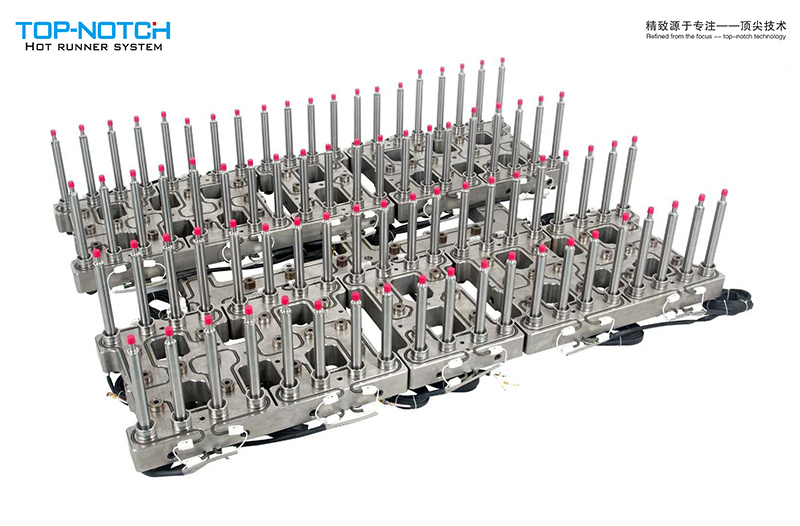

多腔热流道系统通过加热保持流道内塑料熔融状态,实现一模多件同步注塑,相比冷流道可节约原料15%-30%并缩短成型周期。

主流分类包括开放式(微型半热流道)和针阀式(绝热流道),前者结构简单,后者适合高精度产品。

技术演进

Streamrunner®技术:采用激光烧结分流板,体积缩小至常规21%,流道抛光精度提升,压力损耗降低40%。

绝热专利设计:如宝斯捷的转轮驱动阀针系统,增强多腔同步控制稳定性。

二、关键技术优势

特性 多腔热流道 传统冷流道

材料利用率 无凝料产生,节省原料20%-40% 需回收流道凝料

生产效率 周期缩短30%,适合大批量生产 需额外冷却/取料时间

产品一致性 各型腔温差≤0.5℃,尺寸公差±0.01mm 易因冷却不均导致变形

三、典型应用场景

高精度领域

医疗导管、微齿轮注塑:依赖针阀式热流道实现熔体精准控制。

PE瓶盖生产:32腔模具通过流道平衡优化解决溢料漏胶问题。

工业量产

汽车部件:采用H型对称流道布局确保多腔填充平衡。

电子外壳:免喷涂水冷模具结合热流道,实现表面无痕成型。

四、设计挑战与解决方案

流道平衡问题

非对称补偿:通过CAE模拟调整流道截面尺寸,补偿流动阻力差异。

温度控制:分流板集成感温线,温差控制在±1℃内。

结构复杂性

模块化设计:如哈瓦斯热咀采用标准化接口,降低维护难度。

防漏胶结构:Streamrunner®的激光烧结分流板减少接缝泄漏风险。

五、选型建议

精密注塑:优先选择针阀式系统(如HASCO Streamrunner®)。

低成本需求:开放式热咀适合日用品等对浇口痕迹要求不高的场景。

高温材料:需配备316L不锈钢分流板及PTC温控。